当前,随着国家钢铁去产能力度不断向纵深推进,原来低成本的中频炉炼钢已经不复存在,与之代替的电弧炉炼钢时代不可阻挡地到来。在这样的背景下,企业做任何一项决策都必须把节能减排降低成本作为先决性条件,否则就很难在新一轮竞争中取胜。国内电炉行业企业要加紧重视节能减排低成本炼钢技术,改进当前电炉现存的缺点不足,加大技术改造成本投入,强化自主创新意识,完善自身管理,降低产品成本,提升产品质量,在以后激烈的市场竞争中必然更加具有发展优势。现在国内的绝大多数电弧炼钢炉都是采取移开炉盖、炉料从炉顶分批投入、用电弧直接加热炉料的方法炼钢。。目前,国内不少电炉炼钢企业采用的还是普通的料筐顶装料。其装料过程是:将炉料按一定要求装在用铁链销住底部的料筐中。装料时,先抬起炉盖,并将其旋转到炉子的后侧或将炉体开出;然后再用天车将料筐从炉顶吊入炉内,而后拉开销子卸料入炉。其中一般每次装料5~7分钟,这样电炉打开炉盖装料时不但废钢及渣料产生的大量扬尘,粉尘扩散,污染电炉周边工作环境。更重要的是大量的热能的流失,(相关资料证实:刚出完钢时,炉膛温度高达1500℃以上,但此时散热很快,几分钟内便可降到800℃以下),这样就势必延长或增加后续的冶炼时间。

新乡市鸿河振动机械有限公司历经多年研究专门针对炼钢节能减排降低生产成本及老炉改造等问题,多次聘请国内知名炼钢专家亲赴现场参观考察勘测,研制出符合中国特色的炼钢工艺技术及装备-《BJ步进式废钢预热连续加料装置》,具有独特的加料工艺,设备操作简单方便,利用原有厂房车间布局,高度不做任何改变,整个冶炼过程中不需要打开炉盖,减少烟尘和炉温损失,实现了环保、节能、高效的电炉炼钢过程,变频调速、连续加料提高了装料效率及炉料密度,缩短了热停工时间,控制利加料过程中的电耗浪费,同时降低了职工的劳动强度,减少了繁忙的炉前生产资源的占用,如行车料蓝上料、压料等,节约了人力成本并使安全生产得到保证。

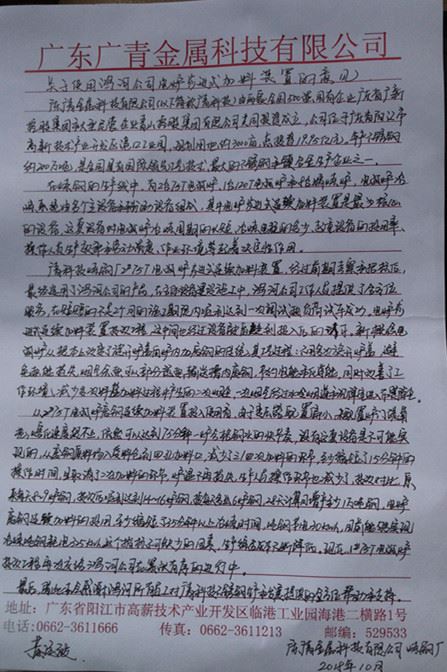

该设备已经在福建南平三山钢铁集团有限公司,荆州群力金属有限公司,湖北吴城钢铁集团有限公司,金盛兰集团郎溪鸿泰钢铁集团,青山集团广东广青金属有限公司等公司投入使用,为企业创造了巨大的经济利益和社

会效益。